nexonar NEO 是 nexonar 产品系列的最新成员,旨在满足装配操作对精度和控制日益增长的需求。NEO 设计为可扩展的实时定位系统 (RTLS),可帮助制造商确保每次都能在正确的时间、正确的地点完成关键的拧紧任务。无论是装配电池组、座椅、发动机,还是在工作台上操作,NEO 都能在最关键的地方提供非常定位精度和质量改进。

在当今高风险的生产环境中,实时定位系统并非可有可无。紧固件缺失、重打、顺序错误以及 NOK 拧紧管理不善都可能导致严重的质量问题,如泄漏、零件损坏或代价高昂的返工。

为什么选择 NEO?

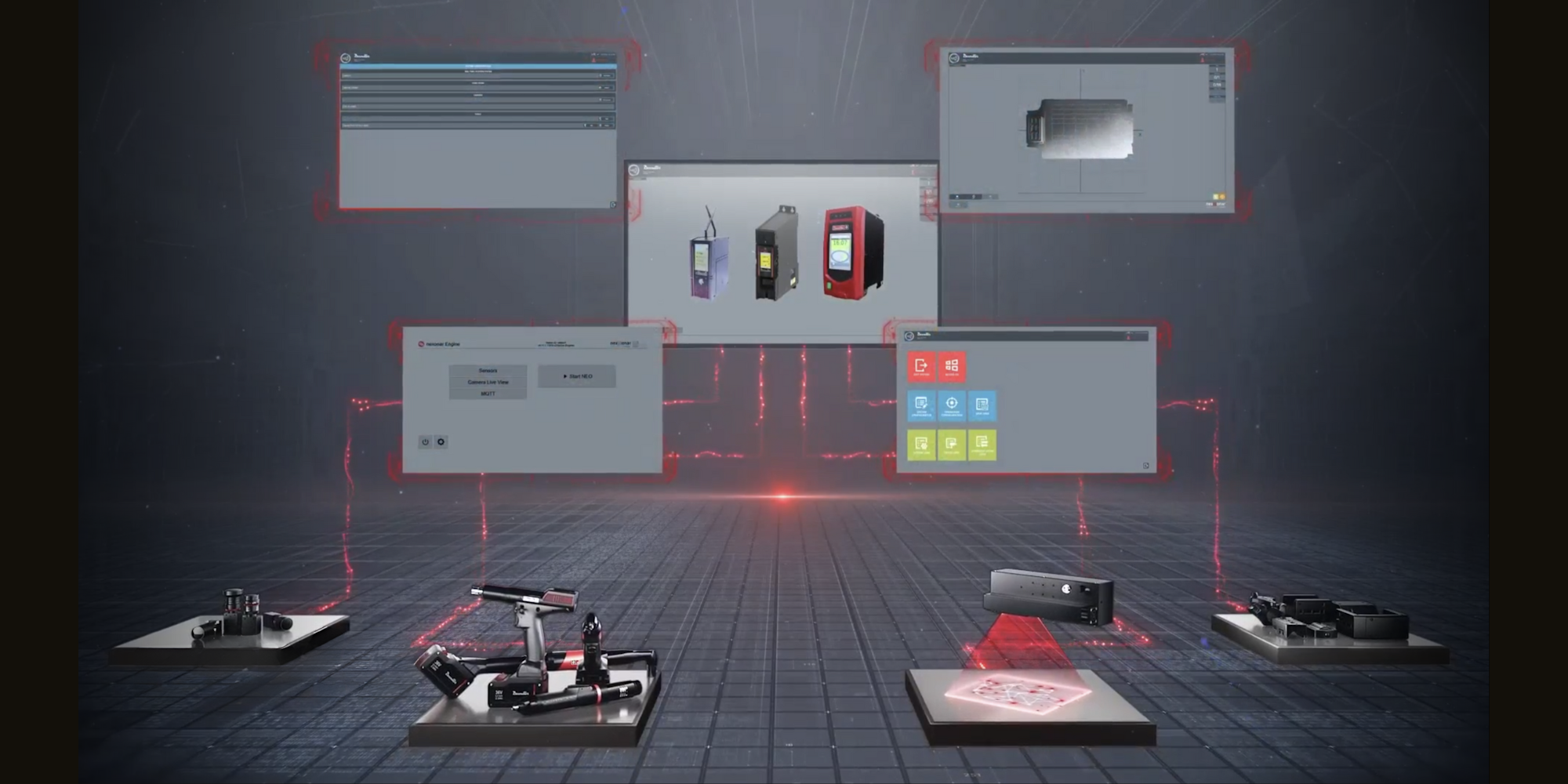

NEO 的开发重点非常明确:简化与 Desoutter 产品的集成,提高灵活性,减少配置工作量。NEO 可与 Desoutter 生态系统无缝集成,通过集线器、终端和控制器与拧紧工具兼容。它允许直接从连接资产中加载直观的配置、Psets 和装配过程信息,从而简化了初始设置和日常操作。

可延展, 稳定和智能

NEO 支持的配置范围从简单的单摄像头工作站到多达四个摄像头和四个工具的复杂设置。它采用主动红外技术提供稳定、无干扰的无线跟踪,并以高达 163 Hz 的帧速率提供数据,分辨率达到亚毫米级。灵活的摄像头布置支持静态和动态工作空间,使 NEO 适用于广泛的使用案例,包括但不限于电池组装配、座椅安装、发动机生产和台式任务。

面向未来的集成

对于从基本 RTLS 应用升级的制造商而言,它提供了一个自然的下一步,即增加功能和特性管理,同时保持成本效益。作为 Desoutter 生态系统的一部分,NEO 支持高级过程控制、系统集成和数据驱动的优化。可对收集的过程数据进行分析以提高性能,并支持长期的预防性维护和质量保证工作。