Che cosa significa misurare gli utensili di montaggio?

.

Misurare significa determinare se un requisito, come il corretta funzionalità o precisione di un sistema o di uno strumento di misura, è soddisfatta. Normalmente, il risultato di una misurazione è un valore misurato o una serie di valori misurati. Il risultato di una misurazione è sempre rappresenta una stima che è più o meno precisa e che includa una misura incertezza. Il obiettivo. della misurazione è fare una chiara dichiarazione sull'argomento un fattore sconosciuto, che è un elemento chiave componente di le migliori pratiche di garanzia della qualità nell'assemblaggio industriale.

Cosa “standard” significa in un contesto industriale?

Alla Desoutter, ci riferiamo a uno “standard” come uno strumento di misura utilizzato nei processi di calibrazione.

Uno standard è la definizione di una data quantità – cioè è una sorta di riferimento, come l'orologio atomico tenuto dall'Istituto Nazionale Tedesco (PTB).

Dimensioni fisiche come la coppia, la forza o la temperatura sono standard. La maggior parte dei Paesi mantiene i propri standard nazionali, che vengono confrontati a livello internazionale. Gli standard utilizzati nel processo di produzione sono definiti standard di lavoro.

Quando avviene la fase di verifica?

La verifica è il processo di controllo di uno strumento contro un'unità di riferimento per confermare che esso è conforme alle specifiche fornite dal suo produttore.Gli intervalli di calibrazione degli strumenti di misura e delle apparecchiature di produzione dipendono da diversi fattori, tra cui:

- Quantità misurata o prodotta

- Condizione degli strumenti e delle apparecchiature di misura

- Stabilità dei risultati di calibrazione passati

- Requisiti di garanzia della qualità

Di conseguenza, gli intervalli di calibrazione devono essere definiti e monitorati caso per caso, in base alle applicazioni e ai requisiti dell'utente. Questa responsabilità spetta in genere al responsabile della qualità dell'azienda.

Per le nuove apparecchiature, gli intervalli di calibrazione sono spesso impostati inizialmente su un periodo più breve e poi regolati in base alla stabilità a lungo termine. Nella maggior parte dei casi, è sufficiente una calibrazione annuale, mentre le Applicazioni critiche per la sicurezza possono richiedere intervalli di 6 mesi o addirittura 3 mesi.

Perché la certificazione è un passo fondamentale?

La certificazione è la conferma dei processi e delle routine .relative a norme e standard da parte di un organismo di certificazione indipendente e accreditato. Il certificato rilasciato conferma la conformità agli standard applicabili . I certificati sono spesso emessi con date di scadenza e vengono verificati in modo indipendente per garantire la conformità.

Vuoi saperne di più sugli obblighi normativi? Consultate il nostro ultimo articolo dedicato :

Assicurazione della qualità: Norme e standard da conoscere

Come sta la precisione un pilastro cruciale del valore?

La precisione descrive la capacità di uno strumento di misura o di una macchina di fornire valori che si avvicinano al valore reale. Gli indici di capacità della macchina Cm e Cmk sono spesso citati in relazione alla precisione. Scoprite di più nel nostro articolo dedicato: Indicizzatore di capacità della macchina: Riferimento per la valutazione della precisione.

Questi indici sono stati creati nell'industria automobilistica come metodo di valutazione della qualità e dell'idoneità degli utensili elettrici.

Come l'incertezza di misura guida la scelta dello strumento?

Misure incertezza quantifica l accuratezza di uno strumento di misura in condizioni operative. È non è un fisso valore e deve essere determinato individualmente per ogni strumento. Viene utilizzato per determinare se uno strumento di misura è adatto al processo di qualità richiesto. Il ottimale. scelta di uno strumento di misura risparmia i costi come può essere l'eccessiva precisione non necessaria e . Una classificazione delle articolazioni ().Criticità delle operazioni di assemblaggio nel Piano di Controllo) può aiutarvi in questo processo.

Perché è importante il controllo della coppia residua?

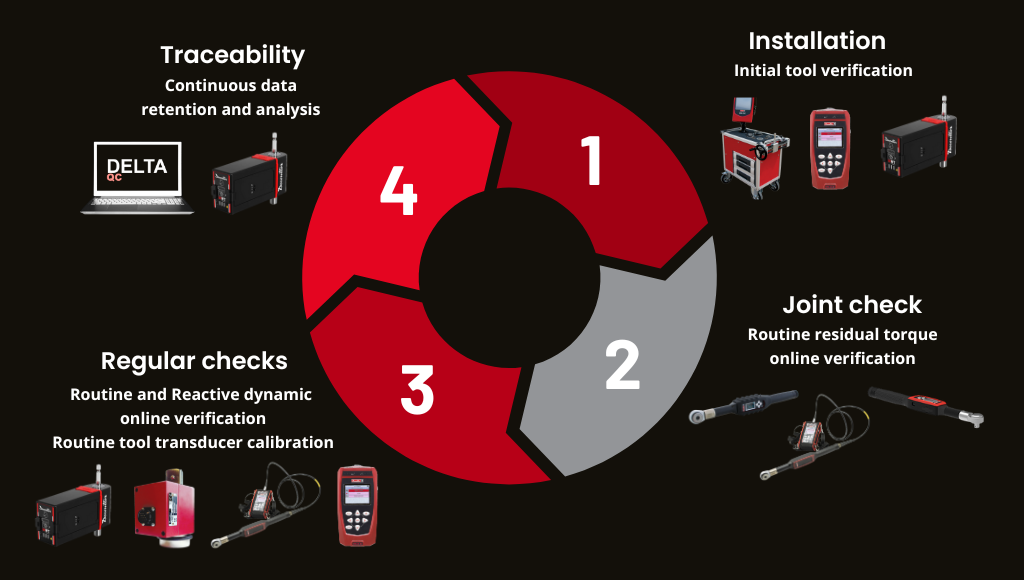

La verifica della coppia residua è il processo di misurazione della coppia residua su un giunto dopo il serraggio. Questa fase assicura che il giunto mantenga il corretto livello di coppia e aiuta a identificare eventuali allentamenti. Si tratta di una fase critica per le applicazioni sensibili alla sicurezza: l'individuazione precoce del rilassamento del giunto previene i guasti e garantisce la conformità alle specifiche di coppia.Il controllo della coppia residua può essere effettuato durante un nuovo processo di assemblaggio per confermare il corretto serraggio o per verificare il rilassamento in condizioni di coppia o sovracoppia.

Può essere misurato dopo il serraggio con vari strumenti, tra cui:

Se la coppia residua non rispetta la tolleranza specificata, sono possibili diverse azioni correttive, dal controllo della taratura dell'utensile e dell'ispezione del giunto al serraggio e al ricontrollo.