测量与校准为何对质量保证至关重要

当今工业领域要求毫不妥协的质量标准。有效的质量保证每年可将缺陷减少超过 30%。 但这不仅仅是检查电动工具性能的问题——测量和校准推动着 持续改进,并确保符合国际标准。

在 Desoutter,我们认为测量和分析对于可靠性、安全性和产品责任至关重要。 本文阐述了这些步骤为何至关重要,以及它们如何帮助确保螺栓连接装配工具的质量。

通用行业

航空航天

数据中心

汽车装配

电动出行

当今工业领域要求毫不妥协的质量标准。有效的质量保证每年可将缺陷减少超过 30%。 但这不仅仅是检查电动工具性能的问题——测量和校准推动着 持续改进,并确保符合国际标准。

在 Desoutter,我们认为测量和分析对于可靠性、安全性和产品责任至关重要。 本文阐述了这些步骤为何至关重要,以及它们如何帮助确保螺栓连接装配工具的质量。

校准是指 确定并记录 测量仪器或控制装置的读数与上级参考设备所指示值之间的偏差。 这意味着两个值被进行比较,其中一个值是已知且固定的。

在测量仪器的校准过程中,在规定的条件下确定并记录输入与输出之间的相关性。输入是指要测量的物理参数,例如扭矩或角度。 输出通常是测量仪器产生的电信号,但也可能是显示值。

调整是指通过设置测量仪器,使实际测量值与要求测量值之间的偏差尽可能小,且在设备规格范围内。 调整涉及对测量仪器的物理改变。

调整通常与校准密切相关。 这两种过程的目标都是 检测和记录偏差。 如果在校准过程中,发现测量设备提供的读数或控制器的输出超出允许的公差范围,则必须调整设备,直到测量值落在该范围内。 但仅靠校准未必足够。若扭矩散布超出范围,则需对仪器进行维护。只有经过妥善维护和调整的工具才能确保生产结果准确无误。

探索无线旋转传感器助您实现紧固操作的可追溯性 |

|

测量旨在判定系统或测量仪器是否满足特定要求,例如功能正确性或精度(%)要求。通常测量结果为单个或系列测量值。测量结果始终代表精度高低不等的估计值,并包含测量不确定度。 测量的目标是对未知因素作出明确说明,这是工业装配中质量保证最佳实践的关键环节。

在Desoutter,我们所称的"标准"特指校准流程中使用的测量仪器。

标准是对特定物理量(如扭矩、力或温度)的定义——即某种参照物,例如德国国家物理技术研究院(PTB)维护的原子钟。

物理量如扭矩、力或温度均属于标准范畴。多数国家设有本国标准,并在国际层面进行比对。生产过程中使用的标准则称为工作标准。

检定是指将仪器与基准器件进行比对,以确认其符合制造商提供的规格要求的过程。测量仪器和生产设备的校准周期取决于以下因素:

因此,校准周期必须根据具体应用场景和用户需求逐案确定并监控。 该责任通常由企业质量经理承担。

新设备初始校准间隔通常设定较短,随后根据长期稳定性进行调整。多数情况下,年度校准即可满足需求,但涉及安全关键的应用可能需要6个月甚至3个月的校准周期。

认证是由独立且经认可的认证机构对相关规范与标准的流程及操作程序进行确认。所颁发的证书证明符合适用标准。证书通常设有有效期,并通过独立核查确保持续合规性。

想深入了解法规义务?请查阅我们最新的专题文章:

精度描述了测量仪器或机器提供接近真实值的能力。在讨论精度时,常提及机器能力指数Cm和Cmk。 深入了解请参阅专题文章: 机器能力指数:精度评估的参考标准。

这些指标最初由汽车行业建立,用于评估电动工具的质量与适用性。

测量不确定度量化了测量仪器在运行条件下的精度表现。该值并非固定数值,需针对每台仪器单独确定。其作用在于判定测量仪器是否符合质量流程要求。优化测量仪器选择可有效降低成本——过高的精度(%)可能既无必要又耗费不菲。 接头分类(控制计划中装配操作的关键性评估)可为该过程提供依据。

残余扭矩检测是指紧固后测量接头残留扭矩的过程。此步骤确保接头维持正确扭矩值,并能识别潜在松动现象。对于安全敏感应用至关重要:早期检测接头松动可预防故障,确保符合扭矩规范要求。 残余扭矩检测可在新组装过程中实施,以确认拧紧是否到位,或验证扭矩不足/过量条件下的松动情况。

拧紧后可通过多种工具进行测量,包括:

若残余扭矩超出规定公差,可采取多种纠正措施:从工具校准检测、接头检查到重新紧固及复检。

公差即上下限之间的差值,亦即目标值的允许偏差范围。只要测量值保持在定义的公差范围内,允许存在目标值偏差。

除监控设定值的平均偏差外,确保所有测量值均在规定公差范围内同样至关重要。控制结果分散性具有同等意义,这能保障工艺稳定性与产品品质的一致性。

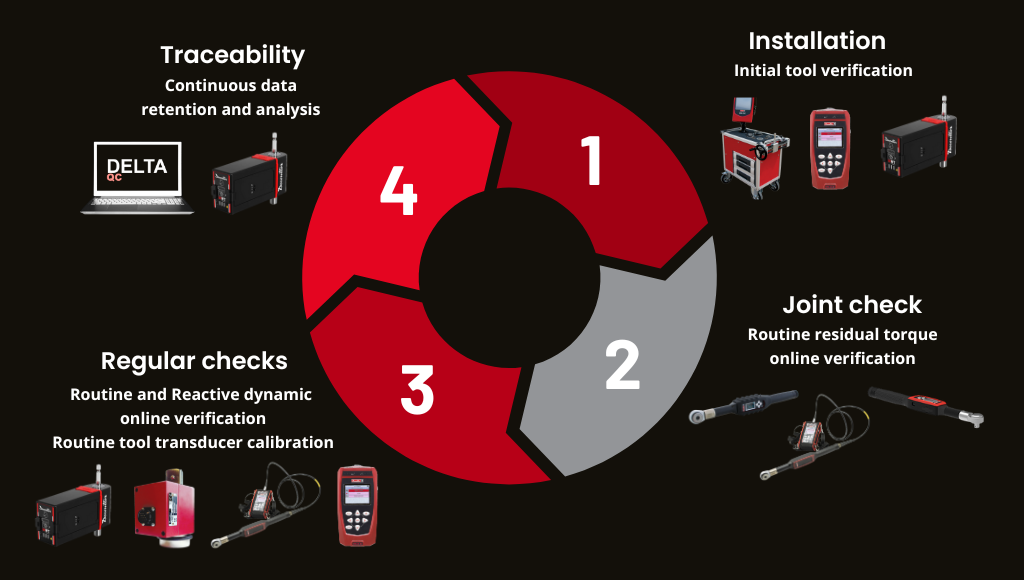

可追溯性描述了一种通过一个或多个步骤将测量仪器显示值与国家标准进行比对的过程。该概念是制造业可追溯性的核心。在每个环节,测量仪器均需与经更高层次测量标准校准的测量标准(参考标准)进行比对。 测量不确定度随距离最高级标准的增加而增大。每个标准或测量仪器都应使用更高级别的参考标准进行校准。通常,用于校准的标准(参考)其精度(%)应至少达到被校准设备的五倍以上,从而确保可靠的制造可追溯性。

选择优质设备时需要考虑哪些重要因素?