Was bedeutet Messung für Montagewerkzeuge?

Messung bedeutet, festzustellen, ob eine Anforderung, wie z. B. die korrekte Funktionalität oder Genauigkeit eines Systems oder Messgeräts, erfüllt ist. Normalerweise ist das Ergebnis einer Messung ein Messwert oder eine Reihe von Messwerten. Ein Messergebnis stellt immer eine mehr oder weniger genaue Schätzung dar und beinhaltet eine Messunsicherheit. Das Ziel der Messung ist es, eine klare Aussage über einen unbekannten Faktor zu treffen, was ein wesentlicher Bestandteil der Best Practices zur Qualitätssicherung in der industriellen Montage ist.

Was bedeutet „Norm” im industriellen Kontext?

Bei Desoutter bezeichnen wir einen „Standard” als ein Messinstrument, das in Prozessen der Kalibrierung verwendet wird.

Ein Standard ist die Definition einer bestimmten Größe – d. h. er ist eine Art Referenz, wie die Atomuhr des Physikalisch-Technischen Bundesinstituts (PTB).

Physikalische Größen wie Drehmoment, Kraft oder Temperatur sind Standards. Die meisten Länder haben ihre eigenen nationalen Standards, die auf internationaler Ebene verglichen werden. Standards, die im Produktionsprozess verwendet werden, werden als Arbeitsstandards bezeichnet.

Wann findet die Verifizierung statt?

Die Verifizierung ist der Prozess der Überprüfung eines Instruments anhand einer Referenzeinheit, um sicherzustellen, dass es den vom Hersteller angegebenen Spezifikationen entspricht. Die Intervalle der Kalibrierung für Messinstrumente und Produktionsanlagen hängen von mehreren Faktoren ab, darunter:

- Gemessene oder produzierte Menge

- Zulässige Toleranzen

- Zustand der Messgeräte und -ausrüstung

- Stabilität früherer Kalibrierungsergebnisse

- Erforderliche Genauigkeit

- Anforderungen an die Qualitätssicherung

- Umgebungsbedingungen

Daher müssen die Kalibrierungsintervalle je nach Anwendung und Benutzeranforderungen individuell festgelegt und überwacht werden. Diese Verantwortung liegt in der Regel beim Qualitätsmanager des Unternehmens.

Bei neuen Geräten werden die Intervalle der Kalibrierung häufig zunächst auf einen kürzeren Zeitraum festgelegt und dann auf der Grundlage der Langzeitstabilität angepasst. In den meisten Fällen ist eine jährliche Kalibrierung ausreichend, während sicherheitskritische Anwendungen Intervalle von 6 Monaten oder sogar 3 Monaten erfordern können.

Warum ist die Zertifizierung ein entscheidender Schritt?

Die Zertifizierung ist die Bestätigung von Prozessen und Routinen in Bezug auf Normen und Standards durch eine unabhängige, akkreditierte Zertifizierungsstelle. Das ausgestellte Zertifikat bestätigt die Konformität mit den geltenden Normen. Zertifikate werden oft mit einem Ablaufdatum ausgestellt und unabhängig überprüft, um die Konformität mit den Vorschriften sicherzustellen.

Möchten Sie mehr über gesetzliche Verpflichtungen erfahren? Lesen Sie unseren aktuellen Artikel zu diesem Thema:

Qualitätssicherung: Normen und Standards, die Sie kennen müssen

Warum ist Genauigkeit ein entscheidender Wertfaktor?

Genauigkeit beschreibt die Fähigkeit eines Messinstruments oder einer Maschine, Werte zu liefern, die nahe am tatsächlichen Wert liegen. Im Zusammenhang mit Genauigkeit werden häufig die Maschinenfähigkeitsindizes Cm und Cmk genannt. Erfahren Sie mehr in unserem speziellen Artikel: Maschinenfähigkeitsindex: Referenz für die Bewertung der Genauigkeit.

Diese Indizes wurden in der Automobilindustrie als Methode zur Bewertung der Qualität und Eignung von Elektrowerkzeugen eingeführt.

Wie beeinflusst die Messunsicherheit die Wahl des Messgeräts?

Die Messunsicherheit quantifiziert die Genauigkeit eines Messgeräts unter Betriebsbedingungen. Sie ist kein fester Wert und muss für jedes Gerät individuell bestimmt werden. Sie wird verwendet, um festzustellen, ob ein Messgerät für den erforderlichen Qualitätsprozess geeignet ist. Die optimale Wahl eines Messgeräts spart Kosten, da eine übermäßige Genauigkeit unnötig und teuer sein kann. Eine Klassifizierung Ihrer Verbindungen (Kritikalität der Montagevorgänge im Kontrollplan) kann Ihnen dabei helfen.

Warum ist die Restdrehmomentprüfung wichtig?

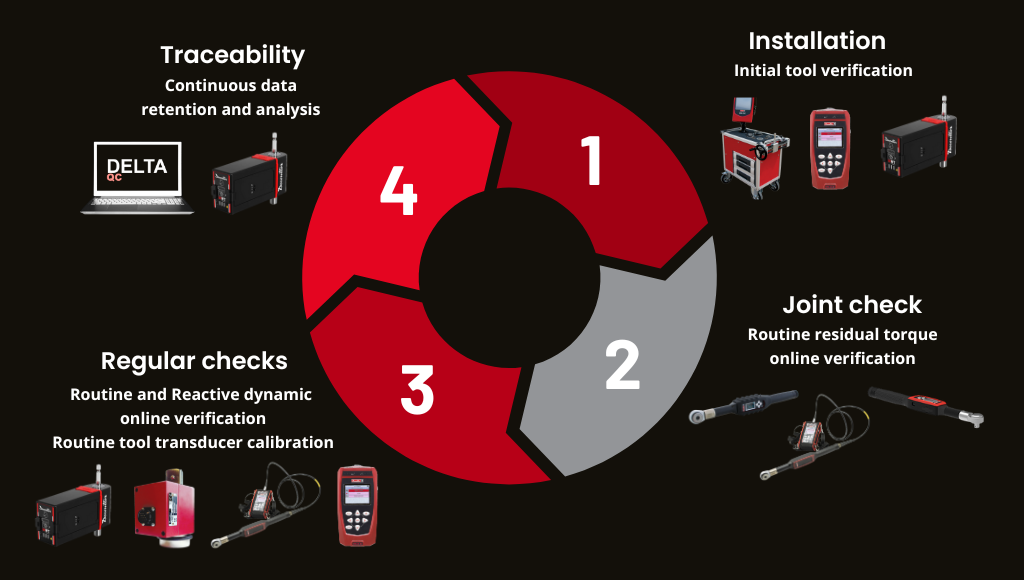

Die Restdrehmomentprüfung ist der Vorgang der Messung des Restdrehmoments an einer Verbindung nach dem Anziehen. Dieser Schritt stellt sicher, dass die Verbindung das richtige Drehmomentniveau beibehält, und hilft, eine mögliche Lockerung zu erkennen. Es handelt sich um einen kritischen Schritt für sicherheitsrelevante Anwendungen: Die frühzeitige Erkennung einer Lockerung der Verbindung verhindert Ausfälle und garantiert die Konformität mit den Drehmomentspezifikationen. Die Restdrehmomentprüfung kann während eines neuen Montageprozesses durchgeführt werden, um das ordnungsgemäße Anziehen zu bestätigen oder eine Lockerung unter Drehmoment- oder Überdrehmomentbedingungen zu überprüfen.

Sie kann nach dem Anziehen mit verschiedenen Werkzeugen gemessen werden, darunter:

- Impulsschrauber

- Dauerwerkzeuge

- Drehmomentschlüssel

- Für eine erweiterte Steuerung kann der digitale Drehmomentschlüssel Q Shield - C verwendet werden, um diesen Vorgang effizient durchzuführen.

Wenn das Restdrehmoment die angegebene Toleranz nicht erfüllt, sind verschiedene Korrekturmaßnahmen möglich, von der Überprüfung der Kalibrierung des Werkzeugs und der Verbindung bis hin zum Nachziehen und erneuten Überprüfen.