¿Qué significa la medición para las herramientas de montaje?

La medición significa determinar si un requisito, como el correcta funcionalidad o precisión de un sistema o instrumento de medida, se cumple. Normalmente, el resultado de una medición es un valor medido o una serie de valores medidos. El resultado de una medición siempre representa. una estimación que es más o menos precisa e incluye un medida incertidumbre. El objetivo. de la medición es hacer una declaración clara acerca un factor desconocido, que es un clavecomponente de mejores prácticas de aseguramiento de la calidad en el montaje industrial.

Qué “estándar” ¿significa en un contexto industrial?

En Desoutter, nos referimos a un “patrón” como un instrumento de medida utilizado en procesos de calibración.

Un patrón es la definición de una cantidad determinada– es decir, es una especie de referencia, como el reloj atómico que mantiene el Instituto Nacional Alemán (PTB).

Dimensiones físicas como torque,

fuerza, o temperatura son estándares. La mayoría de los países mantienen sus propias normas nacionales, que se comparan a escala internacional. Las normas utilizadas en el proceso de producción se denominan normas de trabajo.

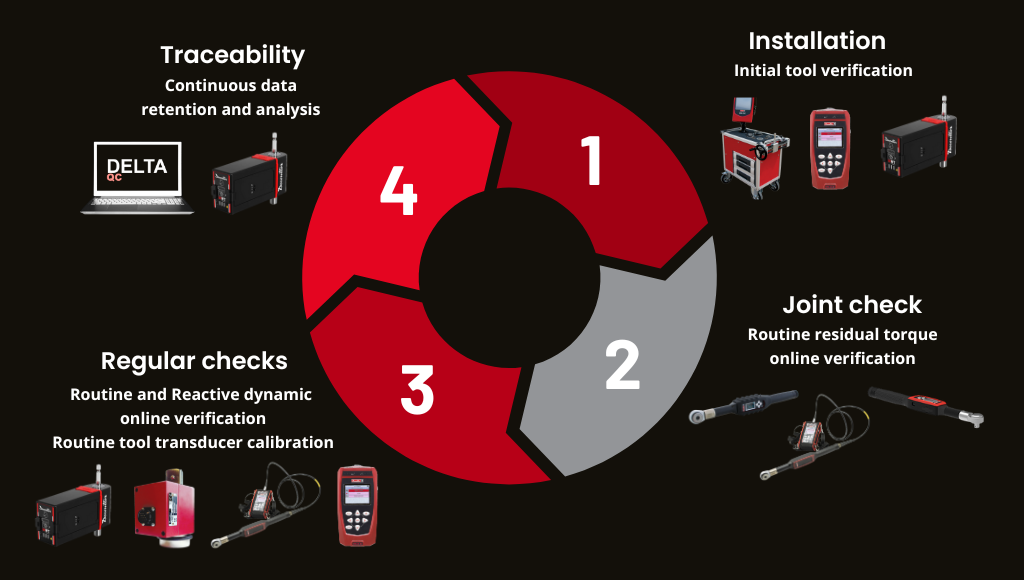

¿Cuándo se produce el paso de verificación?

La verificación es el proceso de comprobación de un instrumento <b/b>contra una unidad de referencia para confirmar que cumple las especificaciones proporcionadas por su fabricante.Los intervalos de calibración de los instrumentos de medición y los equipos de producción dependen de varios factores, como:

- Cantidad medida o producida

- Condición de los instrumentos y equipos de medición

- Estabilidad de los resultados de calibraciones anteriores

- Requisitos de garantía de calidad

En consecuencia, los intervalos de calibración deben definirse y controlarse caso por caso, dependiendo de la aplicación y de los requisitos del usuario. Por lo general, esta responsabilidad recae en el responsable de calidad de la empresa.

En el caso de los equipos nuevos, los intervalos de calibración suelen fijarse inicialmente en un período más corto y luego se ajustan en función de la estabilidad a largo plazo. En la mayoría de los casos,una calibración anual es suficiente, mientras que las aplicaciones críticas para la seguridad pueden requerir intervalos de 6 meses o incluso de 3 meses.

¿Por qué la certificación es un paso crucial?

La certificación es la confirmación de procesos y rutinas .relacionados con las normas y estándares por parte de un organismo de certificación independiente y acreditado. El certificado emitido confirma el cumplimiento de las normas aplicables. Los certificados suelen expedirse con fecha de caducidad y se verifican de forma independiente para garantizar su cumplimiento.

¿Quieres saber más sobre las obligaciones normativas? Consulte nuestro último artículo dedicado :

Aseguramiento de la calidad: Normas y estándares que debes conocer

Cómo es precisión un pilar crucial del valor?

La precisión describe la capacidad de un instrumento de medida o una máquina para proporcionar valores que sean cercanos al valor real. Los índices de capacidad de la máquina Cm y Los índices de capacidad de la máquina Cmk se mencionan a menudo en relación con la precisión. Descubra más en nuestro artículo dedicado: Índice de capacidad de la máquina: Referencia para la evaluación de la precisión.

Estos índices fueron establecidos.establecidos en el industria del automóvil como método de evaluación de la calidad e idoneidad de las herramientas eléctricas.

¿Cómo influye la incertidumbre de las mediciones en la elección de los instrumentos?

Medición. incertidumbre cuantifica la precisión de un instrumento de medida en condiciones de funcionamiento. Se no es un fijo.span class="NormalTextRun SCXW113906558 BCX0">valor y debe determinarse individualmente para cada instrumento. Se utiliza para determinar si un instrumento de medida es adecuado para el proceso de calidad requerido. La óptima elección de un instrumento de medida ahorra costes como precisión excesiva puede ser innecesaria y . Una clasificación de sus articulaciones (.Criticidad de las operaciones de montaje en el Plan de Control) puede ayudarle en este proceso.

¿Por qué es importante la comprobación del par residual?

La comprobación del par de apriete residual es el proceso de medir el par de apriete restante en una junta después del apriete. Este paso garantiza que la unión mantiene el nivel de par correcto y ayuda a identificar cualquier relajación potencial. Es un paso crítico para las aplicaciones sensibles a la seguridad: la detección temprana de la relajación de la junta evita fallos y garantiza el cumplimiento de las especificaciones de par de apriete. La comprobación periódica del par de apriete puede llevarse a cabo durante un nuevo proceso de montaje para confirmar el apriete correcto o para verificar la relajación en condiciones de par de apriete o de exceso de par.

Se puede medir después del apriete con varias herramientas, incluyendo:

Si el par residual no cumple con la tolerancia especificada, son posibles varias acciones correctivas, desde la comprobación de la calibración de la herramienta y la inspección de la unión hasta el reapriete y la nueva comprobación.