O que significa a medição para as ferramentas de montagem?

Medição significa determinar se um requisito, como o funcionalidade ou precisão corretas de um sistema ou instrumento de medição, é cumprido. Normalmente, o resultado de uma medição é um valor medido ou uma série de valores medidos. O resultado de uma medição sempre representa uma estimativa que é mais ou menos preciso e inclui um medição incerteza. O objetivo da medição é fazer uma declaração clara sobre um fator desconhecido, que é uma chave componente de melhores práticas de garantia da qualidade na montagem industrial.

O que “standard” significa num contexto industrial?

Na Desoutter, referimo-nos a um “padrão” como um instrumento de medição utilizado em processos de calibração.

Um padrão é a definição de uma determinada quantidade – ou seja, é uma espécie de referência, como o relógio atómico mantido pelo Instituto Nacional Alemão (PTB).

Dimensões físicas como torque, força, ou temperatura são normas. A maioria dos países mantém as suas próprias normas nacionais, que são comparadas a nível internacional. As normas utilizadas no processo de produção são designadas por normas de trabalho.

Quando é que ocorre a etapa de verificação?

Verificação é o processo de verificação de um instrumento contra uma unidade de referência para confirmar que ele está em conformidade com as especificações fornecidas pelo seu fabricante. Os intervalos de calibração para instrumentos de medição e equipamento de produção dependem de vários factores, incluindo:

- Quantidade medida ou produzida

- Condição dos instrumentos e equipamentos de medição

- Estabilidade dos resultados de calibração anteriores

- Requisitos de garantia de qualidade

Como resultado, os intervalos de calibração devem ser definidos e monitorizados caso a caso, dependendo da aplicação e dos requisitos do utilizador. Esta responsabilidade cabe normalmente ao gestor de qualidade da empresa.

Para novos equipamentos, os intervalos de calibração são frequentemente definidos inicialmente para um período mais curto e depois ajustados com base na estabilidade a longo prazo. Na maioria dos casos, a calibração anual é suficiente, enquanto que as aplicações de segurança crítica podem exigir intervalos de 6 meses ou mesmo 3 meses.

Porque é que a certificação é um passo crucial?

A certificação é o confirmação de processos e rotinas relacionadas com normas e padrões por um organismo de certificação independente e acreditado. O certificado emitido confirma confirma a conformidade com normas aplicáveis . Os certificados são frequentemente emitidos com datas de validade e são verificados de forma independente para garantir a conformidade.

Quequer saber mais sobre as obrigações regulamentares? Consulte o nosso último dedicado artigo:

Garantia da qualidade: Normas e padrões que precisa de conhecer

Como é exatidão é um pilar crucial de valor?

A exatidão descreve a capacidade de um instrumento de medição ou de uma máquina de fornecer valores que são próximos do valor real. Os índices de capacidade da máquina Cm e Cmk são frequentemente mencionados em relação à exatidão. Descubra mais no nosso artigo dedicado: Índice de capacidade da máquina: Referência para avaliação da exatidão.

Estes índices foram estabelecidos no indústria automóvel como método de avaliação da qualidade e adequação das ferramentas eléctricas.

Como é que a incerteza de medição influencia a escolha do instrumento?

Medição incerteza quantifica a precisão de um instrumento de medição em condições de funcionamento. Ele não é um dispositivo fixo valor e deve ser determinado individualmente para cada instrumento. É utilizado para determinar se um instrumento de medição é adequado para o processo de qualidade requerido. O optimal escolha de um instrumento de medição poupa custos como precisão excessiva pode ser desnecessário e . Uma classificação das suas articulações (Criticidade das operações de montagem no Plano Controlador) pode ajudá-lo neste processo.

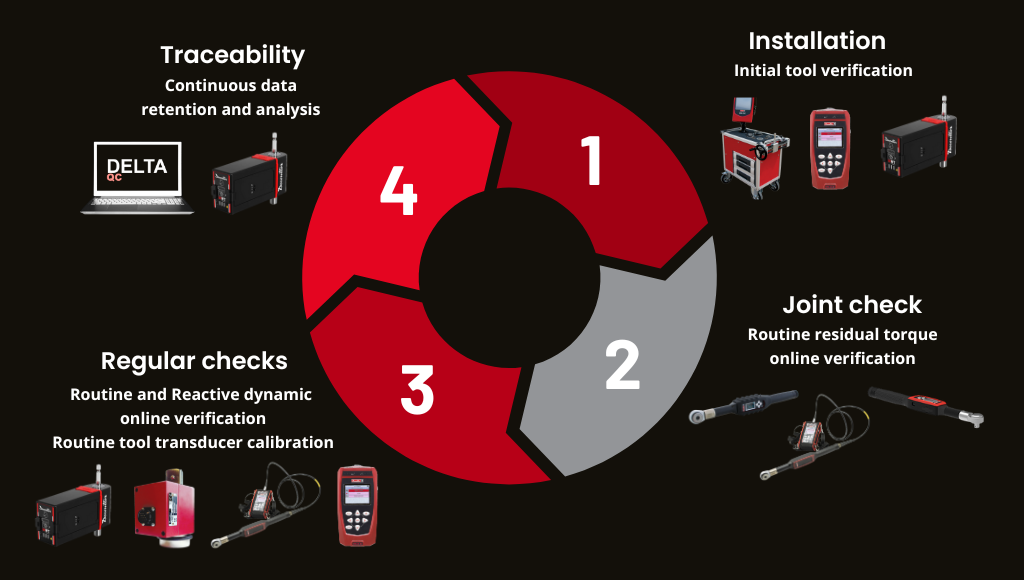

Por que é importante a verificação do binário residual?

A verificação do binário residual é o processo de medição do binário restante numa junta após o aperto. Este passo assegura que a junta mantém o nível de binário correto e ajuda a identificar qualquer relaxamento potencial. É um passo crítico para aplicações sensíveis à segurança: a deteção precoce de relaxamento da junta evita falhas e garante a conformidade com as especificações de binário. A verificação residual do binário pode ser efectuada durante um novo processo de montagem para confirmar o aperto correto ou para verificar o relaxamento em condições de binário ou de excesso de binário.

Ele pode ser medido após o aperto com várias ferramentas, incluindo:

Se o binário residual não cumprir a tolerância especificada, são possíveis várias acções corretivas, desde a verificação da calibração da ferramenta e inspeção da junta até ao reaperto e nova verificação.