品質保証において測定と校正が重要な理由

今日の産業環境では、妥協のない品質基準が求められています。効果的な品質保証により、欠陥を年間 30% 以上削減することができます。 しかし、それは単に電動工具の性能をチェックすることだけではありません。測定と校正は、継続的な改善を推進し、国際基準へのコンプライアンスを保証するものです。

Desoutter では、測定と分析は、信頼性、安全性、および製造物責任に不可欠であると考えています。 この記事では、これらの手順がなぜ重要であり、ボルト締結組立工具の品質保証にどのように役立つかを説明します。

測定機器の校正とは何ですか?

校正とは、測定器または制御装置の読み取り値と測定器または制御装置の読み値と、上位の基準装置によって示される値との偏差を決定し、文書化することです。 これは、2つの値が比較されることを意味し、そのうち1つは既知かつ固定されている。

測定器の校正では、定義された条件下で入力と出力の相関関係が測定され、文書化されます。入力とは、測定対象の物理的パラメータ、例えばトルクや角度などです。 出力は多くの場合、測定器からの電気信号ですが、表示値である場合もあります。

調整は校正とどのように密接に関連しているのでしょうか?

調整とは、測定器を、実際の測定値と要求される測定値との偏差を可能な限り小さく、かつ装置の仕様範囲内に収まるように設定するプロセスです。 調整には測定器への物理的な変更が伴います。

調整は、多くの場合、校正と密接に関連しています。 どちらのプロセスも、その目的は 偏差を検出し、文書化することです。 校正プロセス中に、測定装置による測定値またはコントローラーの出力値が許容許容範囲外であることが判明した場合、測定値が許容範囲内に収まるまで機器を調整しなければなりません。しかし、校正だけでは不十分な場合もあります。トルクのばらつきが許容範囲外にある場合、機器のメンテナンスが必要です。適切に整備・調整されたツールのみが、正しい生産結果を保証します。

ワイヤレスロータリートランスデューサーの活用

締め付け作業におけるトレーサビリティ実現を支援

|

|

組立工具における測定の意味とは?

測定とは、システムや測定機器の正しい機能性や精度といった要求事項が満たされているかどうかを判断することを意味します。通常、測定の結果は測定値または一連の測定値となります。測定結果は常に、多かれ少なかれ正確な推定値を表し、測定の不確かさを伴います。 測定の目的は、未知の要素について明確な判断を下すことであり、これは産業組立における品質保証のベストプラクティスの重要な要素です。

産業分野における「標準」の意味とは?

Desoutterでは、「標準」を校正プロセスで使用される測定機器と定義しています。

標準とは、特定の量の定義、すなわちドイツ連邦物理技術研究所(PTB)が管理する原子時計のような基準物です。

トルク、力、温度などの物理的寸法は標準です。ほとんどの国は独自の国家標準を維持しており、これらは国際レベルで比較されます。生産工程で使用される標準は作業用標準と呼ばれます。

検証ステップはいつ行われるのか?

検証とは、測定器を基準器と比較し、製造元が提供する仕様に適合していることを確認するプロセスです。測定器や生産設備の校正間隔は、以下の要因によって異なります:

- 測定または生産される数量

- 許容誤差

- 測定機器・設備の状態

- 過去の校正結果の安定性

- 要求される精度

- 品質保証要件

- 周囲環境条件

したがって、校正間隔は用途の要件とユーザー要件に基づき、個別に定義・監視する必要があります。 この責任は通常、企業の品質管理責任者が担います。

新規機器の場合、校正間隔は初期段階では短期間に設定され、長期安定性に基づいて調整されることが一般的です。多くの場合、年1回の校正で十分ですが、安全上重要な用途では6か月、場合によっては3か月ごとの間隔が必要となることもあります。

認証が重要なステップである理由

認証とは、独立した認定認証機関による規格・基準に関連するプロセスと手順の確認です。発行される認証は適用規格へのコンプライアンスを証明します。認証書には有効期限が設定されることが多く、コンプライアンスを保証するため独立した検証が行われます。

規制上の義務について詳しく知りたいですか?最新の特集記事をご覧ください:

品質保証:知っておくべき規範と基準

精度が価値の重要な柱となる理由とは?

精度は、測定機器や機械が真の値に近い値を提供する能力を表します。精度に関連して、機械能力指数CmおよびCmkがよく言及されます。 詳細はこちらの特集記事でご確認ください: 機械能力指数:精度評価の基準。

これらの指数は、電動工具の品質と適合性を評価する方法として自動車産業で確立されました。

測定不確かさは測定器選択にどう影響するか?

測定不確かさは、使用条件下における測定器の精度を定量化するものです。これは固定値ではなく、各測定器ごとに個別に決定する必要があります。測定器が要求される品質プロセスに適しているかを判断するために用いられます。測定器の最適な選択はコスト削減につながります。過剰な精度は不要かつ高価な場合があるためです。 接合部の分類(制御計画における組立工程の重要度)がこのプロセスを支援します。

残留トルク検査が重要な理由

残留トルク検査とは、締結後の接合部に残存するトルクを測定するプロセスです。この工程により接合部が適切なトルクレベルを維持していることを確認し、緩みの可能性を特定します。安全性が重要な用途では必須の工程であり、接合部の緩みを早期に検出することで故障を防止し、トルク仕様へのコンプライアンスを保証します。 残留トルク検査は、新規組立工程で適切な締め付けを確認するため、あるいはトルク不足・トルク過剰状態での緩みを検証するために実施できます。

締め付け後、以下の各種ツールで測定可能です:

- パルスツール

- 連続式ツール

- レンチ

- 高度な制御が必要な場合、Q Shield - C デジタルトルクレンチを使用すると、この操作を効率的に実行できます。

残留トルクが指定公差を満たさない場合、ツールの校正チェックや接合部の点検から、再締め付けや再チェックに至るまで、いくつかの是正措置が可能です。

組立工程における公差とは何か?

公差とは上限値と下限値の差、すなわち目標値からの許容偏差を指す。測定値が定義された公差範囲内に収まる限り、目標値からの偏差は許容される。

設定値からの平均偏差を監視するだけでなく、全ての測定値が定義された公差限界内に収まることを保証することが不可欠です。結果のばらつきを制御することも同様に重要であり、プロセス安定性と一貫した製品品質を保証します。

トレーサビリティが国家基準の達成にどのように役立つのか?

トレーサビリティとは、測定器が示す値が国家標準と、一つまたは複数のステップを通じて比較されるプロセスを指します。この概念は製造におけるトレーサビリティの中核をなします。各ステップにおいて、測定器は上位の測定標準器を用いて校正された測定標準器(基準器)と比較されます。測定不確かさは、階層構造における最上位標準器からの距離に応じて増加します。各標準器または測定器は、より上位の基準器を用いて校正されるべきです。一般的なルールとして、校正に使用される標準器(基準器)は、校正対象の装置よりも少なくとも5倍高い精度を有している必要があります。これにより、製造における信頼性の高いトレーサビリティが確保されるのです。

品質保証 - ベスト

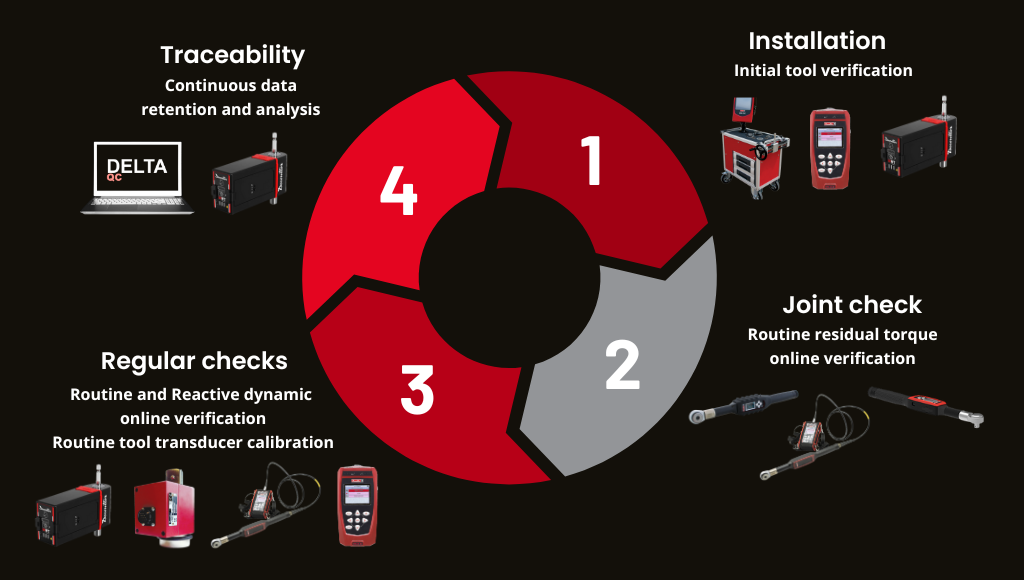

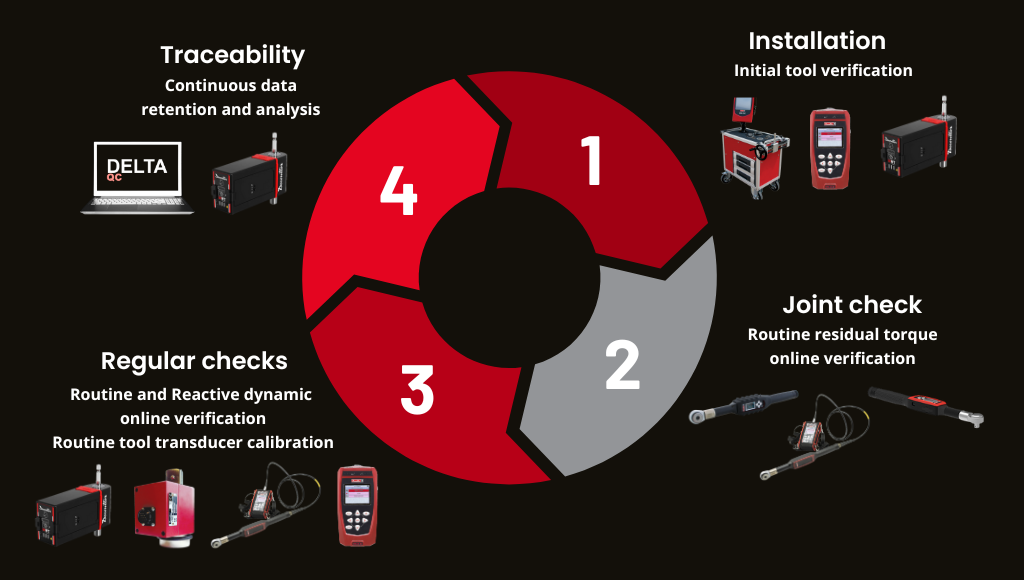

締め付けにおける品質保証を確保するには、以下の異なる手順が必要です:

高品質な機器を選ぶ際に考慮すべき重要な要素は何ですか?

- ツールテスト、共同試験、標準校正装置のためのプロセス

- データの収集、維持、およびアクセス可能性を確保する

品質は、貴社の工場の無言の広報担当者です!