Co oznacza pomiar dla narzędzi montażowych?

Pomiar oznacza określenie, czy spełniony jest wymóg, taki jak prawidłowe działanie lub dokładność systemu lub przyrządu pomiarowego. Zazwyczaj wynikiem pomiaru jest wartość pomiarowa lub seria wartości pomiarowych. Wynik pomiaru zawsze stanowi oszacowanie, które jest mniej lub bardziej precyzyjne i obejmuje niepewność pomiaru. Celem pomiaru jest wyraźne określenie nieznanego czynnika, co stanowi kluczowy element najlepszych praktyk w zakresie zapewnienia jakości w montażu przemysłowym.

Co oznacza „norma” w kontekście przemysłowym?

W firmie Desoutter termin „standard” odnosi się do przyrządu pomiarowego używanego w procesach Kalibracji.

Standard jest definicją danej wielkości – jest to rodzaj odniesienia, podobnie jak zegar atomowy przechowywany przez Niemiecki Instytut Narodowy (PTB).

Wymiary fizyczne, takie jak moment obrotowy, siła lub temperatura, są standardami. Większość krajów posiada własne standardy krajowe, które są porównywane na poziomie międzynarodowym. Standardy stosowane w procesie produkcyjnym nazywane są standardami roboczymi.

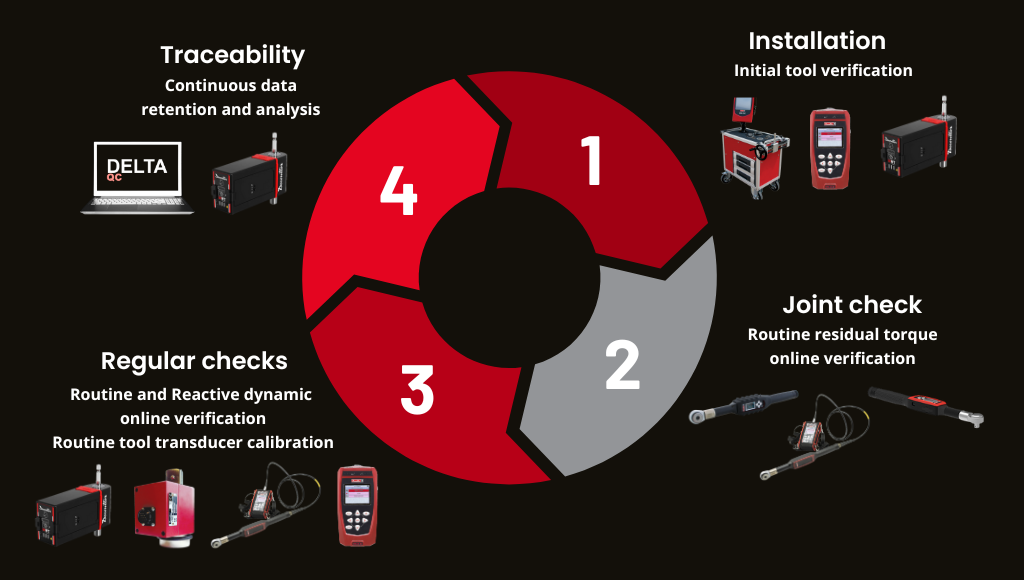

Kiedy następuje etap weryfikacji?

Weryfikacja to proces sprawdzania przyrządu w odniesieniu do jednostki odniesienia w celu potwierdzenia, że jest on zgodny ze specyfikacjami podanymi przez producenta. Częstotliwość Kalibracji przyrządów pomiarowych i urządzeń produkcyjnych zależy od kilku czynników, w tym:

- Ilość mierzona lub produkowana

- Dopuszczalne tolerancje

- Stan przyrządów pomiarowych i urządzeń

- Stabilność wyników poprzednich kalibracji

- Wymagana dokładność

- Wymagania dotyczące zapewnienia jakości

- Warunki otoczenia

W związku z tym częstotliwość Kalibracji musi być określana i monitorowana indywidualnie dla każdego przypadku, w zależności od zastosowania i wymagań użytkownika. Odpowiedzialność za to spoczywa zazwyczaj na kierowniku ds. jakości w firmie.

W przypadku nowego sprzętu interwały kalibracji są często początkowo ustalane na krótszy okres, a następnie dostosowywane w oparciu o długoterminową stabilność. W większości przypadków wystarczająca jest kalibracja raz w roku, natomiast zastosowania krytyczne dla bezpieczeństwa mogą wymagać interwałów co 6 miesięcy lub nawet co 3 miesiące.

Dlaczego certyfikacja jest tak ważnym krokiem?

Certyfikacja to potwierdzenie procesów i procedur związanych z normami i standardami przez niezależną, akredytowaną jednostkę certyfikującą. Wydany Certyfikat potwierdza zgodność z obowiązującymi normami. Certyfikaty są często wydawane z datą ważności i są niezależnie weryfikowane w celu zapewnienia zgodności.

Chcesz dowiedzieć się więcej o obowiązkach regulacyjnych? Zapoznaj się z naszym najnowszym artykułem poświęconym tej tematyce:

Zapewnienie jakości: normy i standardy, które musisz znać

W jaki sposób dokładność stanowi kluczowy filar wartości?

Dokładność opisuje zdolność przyrządu pomiarowego lub maszyny do dostarczania wartości zbliżonych do wartości rzeczywistych. W kontekście dokładności często wspomina się o wskaźnikach zdolności maszyny Cm i Cmk. Więcej informacji można znaleźć w naszym artykule poświęconym temu zagadnieniu: Wskaźnik zdolności maszyny: punkt odniesienia dla oceny dokładności.

Wskaźniki te zostały ustanowione w przemyśle motoryzacyjnym jako metoda oceny jakości i przydatności elektronarzędzi.

W jaki sposób niepewność pomiaru wpływa na wybór przyrządu?

Niepewność pomiaru określa ilościowo dokładność przyrządu pomiarowego w warunkach pracy. Nie jest to wartość stała i musi być określana indywidualnie dla każdego przyrządu. Służy do określenia, czy przyrząd pomiarowy jest odpowiedni dla wymaganego procesu jakościowego. Optymalny wybór przyrządu pomiarowego pozwala zaoszczędzić koszty, ponieważ nadmierna dokładność może być niepotrzebna i kosztowna. Klasyfikacja połączeń (krytyczność operacji montażowych w planie kontroli) może pomóc w tym procesie.

Dlaczego sprawdzanie momentu resztkowego jest ważne?

Sprawdzanie momentu resztkowego to proces pomiaru pozostałego momentu obrotowego na połączeniu po dokręceniu. Ten krok zapewnia utrzymanie prawidłowego poziomu momentu obrotowego w połączeniu i pomaga zidentyfikować ewentualne rozluźnienie. Jest to kluczowy krok w zastosowaniach wymagających bezpieczeństwa: wczesne wykrycie rozluźnienia połączenia zapobiega awariom i gwarantuje zgodność ze specyfikacjami momentu obrotowego. Kontrola momentu rezydualnego może być przeprowadzona podczas procesu montażu nowego elementu w celu potwierdzenia prawidłowego dokręcenia lub sprawdzenia rozluźnienia w warunkach momentu obrotowego lub nadmiernego momentu obrotowego.

Można ją przeprowadzić po dokręceniu za pomocą różnych narzędzi, w tym:

- Narzędzia impulsowe

- Narzędzia ciągłe

- Klucze

- W celu uzyskania zaawansowanego sterowania można użyć cyfrowego klucza dynamometrycznego Q Shield - C, aby wykonać tę operację w sposób wydajny.

Jeśli moment obrotowy resztkowy nie spełnia określonych tolerancji, możliwe jest podjęcie kilku działań naprawczych, od sprawdzenia kalibracji narzędzia i kontroli połączenia po ponowne dokręcenie i ponowne sprawdzenie.